第4次産業革命

人手不足やデジタル対応の遅れなどから、日本のものづくりが危機に立たされています。こうした中で、いま注目を集めているのが「MES(Manufacturing Execution System:製造実行システム)」です。MESを正しく導入すれば、工場の生産ラインの各製造工程と連携し、日本の強みでもある熟練技術者のノウハウ「匠の技術」をデータ化することが可能になります。ここではMESとは何か? なぜ今必要されているのかについて、基礎からわかりやすく解説します。

MESの仕組みをわかりやすく解説する

MESとはいったい何か?

MESとは

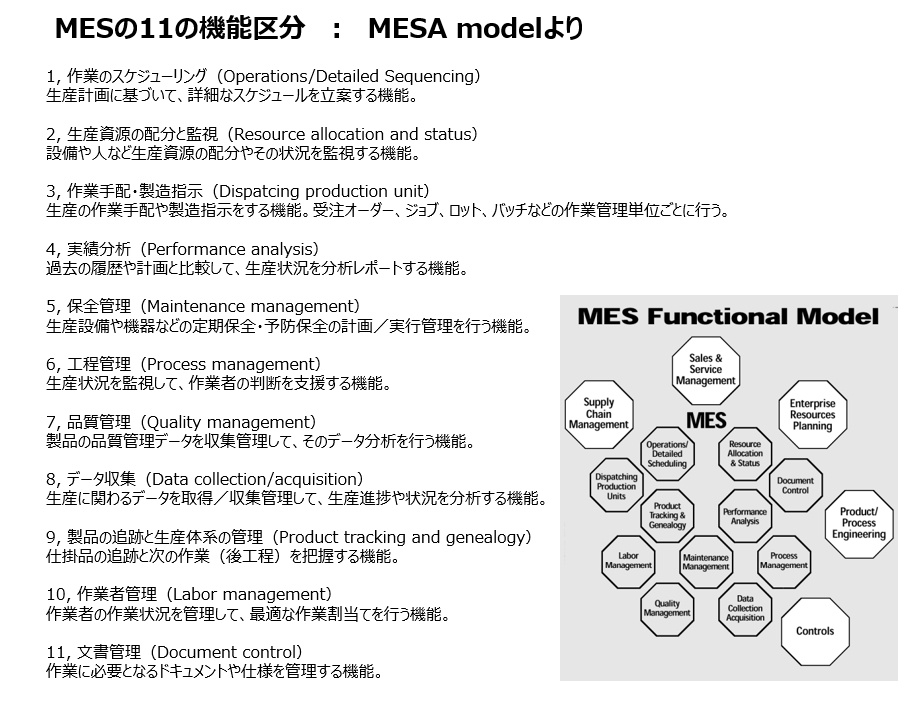

MES(Manufacturing Execution System:製造実行システム)とは、製造工程の把握や管理、作業者への指示や支援などを行う「製造実行システム」のことを指します。MESは広義の生産管理システムの一つですが、工場の生産ラインの各製造工程と連携できることが最大の特徴です。作業手順管理、入荷・出荷管理、品質管理、保守管理など11の機能があり、その機能すべてを用いるのではなく、必要に応じてその機能を利用するのが一般的です。

MESはなぜ製造業で必要とされているのか?ERPとの違い

この記事では、日本の製造業が苦手とするMES(製造実行システム)について分かりやすくご紹介するとともに、これからものづくりの強さを維持するためにはMESへの取り組みが重要となる理由について解説します。

製造業の強さとは、徹底したコスト管理と生産現場の効率化による生産性の向上だと言えます。このうち、生産性を高めるためには、ヒト・設備・時間と言った限られた生産資源を、状況に合わせて最適化する仕組みをつくることが重要です。

すなわち、「詳細な良品条件を作り、製品のバラツキを抑える仕組み」が必要となります。その中心的な役割を担うのが、製造オペレーションの情報管理を行う「MES」なのです。

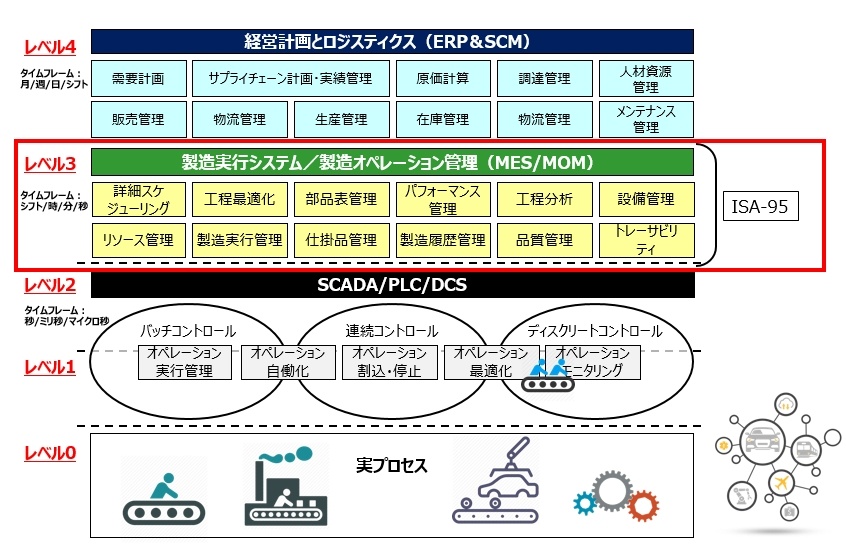

ERPやSCMとの違い。MES/MOMが経営と工場をつなぐ役割を担う

(出典:筆者作成)

現在、日本の製造業は世界トップレベルの強さを誇っていますが、この強みが10年後には失われかねない危機的状況にあります。その理由は、ドイツが取り組むインダストリー4.0や、米国が取り組むIIoT(産業のインターネット)/CPS(サイバーフィジカルシステム)によって、製造業の競争ルールを変えようとする動きがあるためです。

自動車や工作機械、産業用ロボットなどは日本が強みを持つ産業ですが、莫大な開発投資をする中国が近い将来、日本を追い越す可能性が高いと言われています。実際、かつて日本の牙城であった家電、携帯電話、パソコン、そして半導体は中国や韓国がトップシェアを握るようになりました。

日本が抱える課題には、(1)少子高齢化と人手不足による熟練技術者の不足、(2)製造業のデジタル化に対する取り組みの遅れ、(3)新しい製品・市場を創造するイノベーションが難しい社会構造、などがあります。これらの課題を解く鍵は、ものづくりの根幹となる生産現場の情報化とその最大活用にあります。

MES理解で必要な製造業の基本と分類

企業には、ERPやCRMなど複数のシステムがありますが、MESは製造業にとって非常に重要なシステムのひとつです。これを理解していただくために、まず製造業の基本から解説していきましょう。

製造業は、その名の通り、製品(ハードウェア)を生産するのが主たる業務です。自動車やパソコンなど最終製品を作るメーカー(最終製品メーカー)、その部品を作る部品メーカー(サプライヤーとも呼ばれる)、そしてその素材や原材料を作る素材メーカー(化学・金属・繊維・ガラス・セメント・紙・パルプなど素材を生産するメーカー)の3つに区分できます。

また、生産する製品の作り方から、原材料や部品を加工してこれを組み立てる作業を主に行っているディスクリート(組立加工)型製造と、製造プラントなどに原材料を逐次投入して生産するプロセス(装置製造またはバッチ製造)型製造の2つの製造タイプに分けることができます。

たとえば、自動車や機械、そしてその部品製造などはディスクリート型製造業、素材などはプロセス型製造業となります。

大量生産から少量多品種生産へ

従来は一般的だった見込み生産で大量生産するものづくりは、ニーズの多様化とライフサイクルの短縮化などによって次第に少なくなってきました。今後はユーザーの個別要件に対応した製品やサービスを、個別受注生産するものづくりが広がると言われています。

従来の見込み生産ではなく、生産量を調整し、製品在庫を最小限にする需要調整型(デマンド型)の生産が拡大しています。そのため、ひとつの製品を複数の工場で、柔軟に生産できるような体制を組む必要があるわけです。

また、これまでの工場は、特定の製品に特化した工場を建てていましたが、これでは製品ライフサイクルが短期化し、少量多品種生産となった現状には合いません。

多くの人のイメージでは、同じ製品を生産する工場は同じ設備を使って同じ仕組みで製品を生産していると考えているようですが、実は同じ製品を作っていても工場ごとに設備や仕組みは違っています。

つまり、1つの工場では何種類もの製品を生産していて、製品のリニューアルも頻繁に生じています。工場の設備はそのままで、多種多様な生産に対応しなければなりません。

さらに、最近ではどのメーカーも多品種少量生産が当たり前となっていて、作らなければならない製品/数量に合わせて作り方を工夫して対処する必要があるのです。

匠の技術が人手不足でデジタル化

現在、これを可能にしているのが、熟練技術者のノウハウ「匠の技術」です。環境や設備の違いを、熟練技術者の暗黙知(アナログ)がカバーしているのです。

しかし、このやり方では技術が属人的になってしまいます。これまでは、人から人へ長い時間を掛けてその技術を後継となる若手技術者を育成して技術継承を行ってきましたが、人手不足によってその若手技術者の確保が難しく、さらに長い時間が掛かる育成も困難となっています。

大手企業などでは、製造オペレーションの形式知化(デジタル化)によって、こうした問題を解決するさまざまな取り組みが行われていますが、中小企業では厳しい状況に追い込まれつつあります。

こうした中で、製造オペレーションの形式知化(デジタル化)の鍵となるのが、MESに蓄積されたデータです。MESに蓄積されたデータを誰でも簡単に共有利用できるようにするのです。

詳細かつ共有可能な製造オペレーションのデータがあれば、工場間や工程間で、この情報を利用した支援システム(エキスパートシステム)を作ることができます。

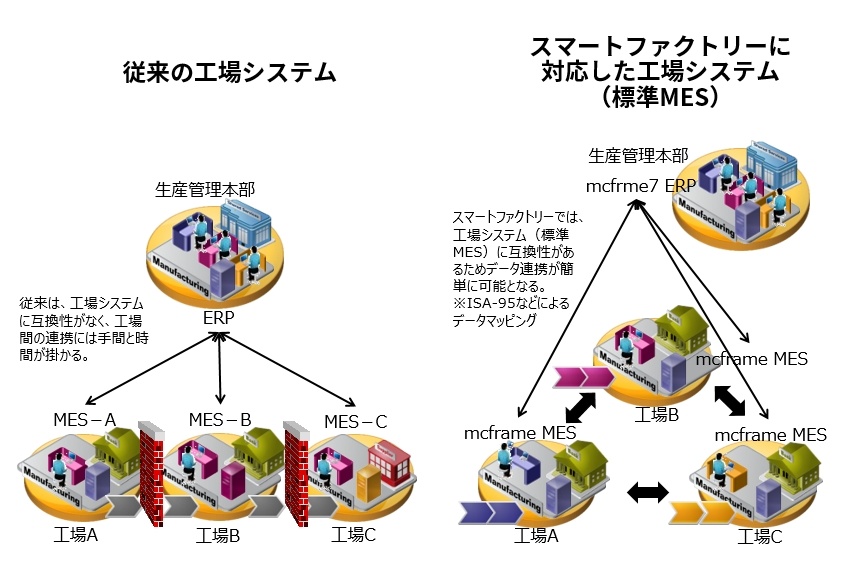

従来の工場システムと今求められるMESの違い

(出典:筆者作成)

ドイツが提唱しているインダストリー4.0が目指すスマート工場とは、つまり工場間で相互にMESなどデータを共有利用できることを意味しています。

したがって、これまでの生産管理システムと違うのは、工場内に閉じたデータ利用ではなく、ネットワーク化された工場間(スマート工場)での情報活用が可能なところにあるわけです。

MESの役割と11の機能

それではMESの機能と役割について、具体的に見ていきましょう。MESの機能やトレンドについては、米国のMES推進団体であるMESAインターナショナルのホームページなどで情報を入手することができます。

MESの役割は、工場の設備や原材料、仕掛品などの数量や状態などをリアルタイムに把握し、生産計画に基づいて作業のスケジュールを組み立てたり、作業者へ指示を出したり、作業手順に関する情報を収集管理することにあります。

MESの上位には、生産管理の計画を担うERP(基幹業務システム)があり、MESの下位には製造設備や検査機器などを管理するPLC(Program Logic Controller)、DCS(Distributed Control System)などの制御層があります。

MESには11の機能があり、製造する製品によって内容が大きく異なるため、標準機能というよりは、データを分類する機能区分のような仕組みになっています。どのようなデータを収集して、そのデータをどのように活用するのかを定義するところからシステム構築を行うため、MESには標準パッケージが無く、導入には時間とコストが掛かるのが一般的です。逆にそうでなければ、導入後に実運用に堪えないといった問題が起きる可能性があります。

MESの11の機能区分

MESは、工場の生産工程、生産ラインにある機械やロボット類などの設備、製品の生産に必要となる資材やエネルギーなどの在庫、そして製品の品質といった製造オペレーションに関する情報を管理します。

具体的には、生産現場における「生産」オペレーションなどの工程進捗、生産に必要となる資材およびエネルギーなど原材料と製品の「在庫」オペレーションの把握、設備の「保全」オペレーションの計画実行管理、そして製品の「品質」オペレーションの情報を管理します。生産現場の製造オペレーションを管理することから、この領域をMOM(製造オペレーション管理)と呼ぶこともあります。

MESのメリットとは? 製造コストをどう下げる?

製造業では、QCD(Q:品質、C:コスト、D:納期)が最も重要な要件となりますが、製品ごとのQCDはMESに蓄積されたデータから紐解くことができます。

たとえば、製品の8割を占める直接的な製造コストは、部品代と組立作業コストと品質検査コストの合計です。それ以外の製造コストは、設備や消耗品、システムなどの間接費です。組立作業コストと品質検査コストはほぼ人件費、つまり作業時間で決まります。また、生産設備の稼働時間や保守運用も製造コストの構成要素です。

この製造コストを下げるためには、「部品の購入額を下げること」、「作業時間を減らすこと」、「生産設備の稼働率を高めること」の3つの手段があります。日本が得意とする『カイゼン』は、業務プロセスを変更せずに、ボトムアップで作業時間を減らす取り組みに大きく役立つので、コスト削減に直接貢献します。

同様に、品質や時間(納期)に関連する実績データは、企業の経営管理と生産現場を直結する情報だと言えるでしょう。MESでこうしたデータを収集し、そのデータを解析すればさらにコスト削減に役立つのです。

MES市場の動向と主要ベンダー

少し古いですが、Global Industry Analystsの2015年の調査によると、MESの世界市場は、2020年までに74億ドルに達すると予想されています。その背景には、生産コストの削減、リードタイムの短縮、投資回収率の向上に対する強いニーズがあります。さらに、これまで工場ごと製品ごとに導入していたMESが、今後は工場間連携による分散型製造ネットワークへのMES導入の狙いが大きく変わると考えられます。

また、特にアジア太平洋地域は、平均成長率11%以上の高い成長が見込める市場と位置付けられています。その理由は、中堅中小企業におけるMES導入拡大、ERP/MES連携の需要、ライフサイエンス分野におけるMES導入、PLM/MES連携の需要、中国やアジア新興国などの急速な成長などが挙げられています。

なお、主要なMESベンダーについては以下のような企業が挙げられます。

・ABB

・アクセンチュア

・ダッソー・システムズ

・エマーソンエレクトリック

・富士通

・GEデジタル

・HCLテクノロジーズ

・ハネウェル

・ロックウェルオートメーション

・シュナイダーエレクトリック

・シーメンスPLM

・SAP

・横河電機

なお、このうち、ガートナーのマジック・クアドラント「Magic Quadrant for Manufacturing Execution Systems」において、仏ダッソー・システムズ、独シーメンスPLM、米ハネウェル(Honeywell Connected Plant)の3社がリーダー企業に位置付けられています。 ものづくりが強い日本ですが、残念ながらMESではまだ評価は低いようです。

生産現場をデジタルへ置き換えるMESの活用例

日本のものづくりが強いと言われる所以は、生産現場の経験と実績の蓄積によるところが大きいと言われます。

しかし、このノウハウは前述のように、熟練技術者『匠』の頭の中に暗黙知(アナログ)の情報として存在するケースが多く、設備の稼働データや現場作業者の作業データもExcelや紙で管理されているケースが大半です。

大企業では、工場内のあらゆるデータを収集管理するMESが積極的に導入されていますが、中堅中小企業ではこうした仕組みがなく熟練技術者が退職してしまうと現場を維持することができなくなるケースが増えています。

どのデータを見て何を判断すれば良いのか、その足掛かりになるノウハウが『匠』の退職とともに失われてしまうのです。

製造装置の稼働時間や温度、振動、時間など、MESに蓄積されるデータを数値やグラフで見える化すれば、知識や経験が少ない技術者にも分かりやすく説明することができます。

蓄積したデータから設備の異常や故障を予測することが可能になるので、予知保全による最適なメンテナンスが実現できます。製造オペレーションのデジタル化は、MESに蓄積するデータの幅が広がってその有効活用による高い効果が期待できます。

デジタル化による「匠」の技術継承に関する具体的な取り組みについて、IVIが作成したユースケースの資料とこの動画が役に立つでしょう。

MESの最新動向、今後はどう管理するのか

前述した通り、同じ製品を作れる工場でも、工場ごとに設備や環境は異なっています。

製造業は、製品の製造コストが安いほど優位になるので、ヒトの作業コストが高い工場は不利です。

ドイツが国を挙げてインダストリー4.0に取り組んでいるのは、製造コストを理由に工場が人件費の安い新興国へ流出する懸念によるものです。

人件費が高くても、ロボットやAIによって自働化して作業コストを減らしたり、企業間・工場間で作業工程を分担してトータルコストを抑えたりすることは可能です。

そのためには、標準化に取り組んで工場間で連携する仕組みを整える必要があるでしょう。

生産の標準化動向、進めばますますMESが必須に

生産現場の情報は、これまで標準化されていませんでしたが、現在ドイツと米国が主導して国際標準の策定に取り組んでいます。たとえば、製造オペレーションの標準化(ISA-95)は、「生産」「在庫」「保全」「品質」の4つの基本オペレーション管理を定義する取り組みです。

また、ISA-95の製造オペレーション管理(MOM)を対象とした管理指標(KPI)を34項目で定義したISO22400があります。このような国際標準を足掛かりとして相互にデータを利用すれば、企業や工場が違っても作業を分担したものづくりが可能になります。

これまで自動車業界などでは、系列ごとにこうした情報のやり取りが制限されていましたが、今後はオープンなやり方で系列や業界の垣根を超えた情報のやり取りやサービス提供が製造業のチャンスを広げていくと考えられます。逆に、こうしたオープンな情報のやり取りから取り残されてしまえば、生き残るチャンスを失うことになるでしょう。

IoT技術によって、世界中のどこでものづくりをしても、その情報はリアルタイムにつながります。少子高齢化と人手不足が進む日本の製造業は、このままでは生き残れないかもしれません。これまでの成功にとらわれず、未来志向で新しい取り組みに挑戦する必要があるでしょう。

ISA-95やISO22400と言った国際標準化は、最近ようやく整いつつあります。これを足掛かりとして、熟練技術者のノウハウとMESに蓄積したデータが共有利用できる製造オペレーションを支援する新しい仕組みを作れば、日本のものづくりはさらに強くなれると思います。